CM 681 LC Alloy Cannon-Muskegon udviklet CM 681 LC legering til anvendelse som en højtydende integreret støbt turbinehjul legering. Denne legering er en oxidationsresistent aluminiumoxid tidligere, med relativt høj Ta, lav Ti, 3% Re og 1,5% Hf (tabel 5). CM 681 LC blev evalueret som en del af en avanceret Materialer til Lille Turbinemotorer (amste) hold NASA Aerospace Industry Technology Programme (AITP) projekt, der bekræftede støberi resultater med hensyn til lav følsomhed over for varme rivning/hot revner og integreret hjul kvalitetsvurdering [21 ].

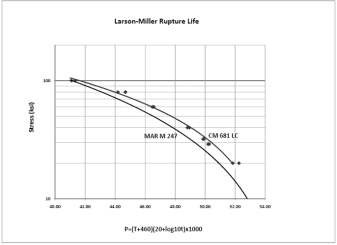

Typical stuetemperatur strækegenskaber CM 681 LC legering vs. EQ MAR M 247 og EQ CM 247 LC-legeringer er tilvejebragt i tabel 6 demonstrerer forbedret styrke med god duktilitet. En sammenligning af CM 681 LC og MAR M 247 brud liv er vist i figur 8.

Applications udviklet eller planlagt for CM 681 LC legering omfatter omkostningseffektive, højtydende integreret støbte aksiale turbinehjul for krydsermissil, UAV, og APU turbinemotorer og mikroturbiner til distribueret magt. Radial turbinehjul applikationer er også under udvikling.

CM 186 LC Alloy

CM 186 LCA er en Re-bearing DS legering (tabel 5) med mekaniske egenskaber tæt op første generation (ikke Re-bearing) SX superlegeringer. Den fremragende castability udviklet til DS CM 247 LC legering blev bevaret og CM 186 LC legering kan anvendes i de som støbt+dobbelt alderen tilstand, reducere produktionsomkostningerne og forhindre dannelsen af opløsning varmebehandling induceret omkrystallisation (RX) defekter [22] .

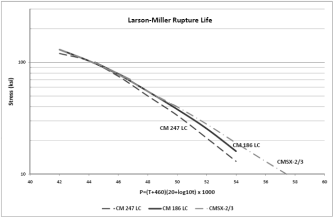

Som vist i fig. 9, Larson-Miller brud liv CM 186 LC legering svarer til første generation SX legeringer CMSX-2/3 under krybe/stress-rupture testbetingelser svarer til 982 ° C (1800 ° F). Styrke ved højere temperaturer ligger mellem DS CM 247 LC og CMSX-2/3 [22]

I de senere år, fordelene ved SX-teknologi (Enhanced komponentlevetid grund af overlegen træthed, krybning, oxidation og belægning ydeevne) er undertiden blevet opvejet af lavere casting udbytter på grund af kompleksiteten af støbning funktioner. Eftersom alle korn grænse styrkelse elementer er blevet elimineret, er der meget lidt tolerance for støbning anomalier, såsom lav og høj vinkel grænser (LAB/HAB). Typiske SX støbegods begrænser LAB defekter til 6-8.5 ° i de højest belastede placeringer af støbegods.

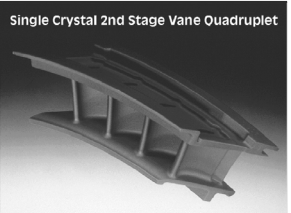

DS Re-bearing legeringer (såsom CM 186 LC) har til tider blevet anvendt til replace første generation SX legeringer (såsom CMSX-2/3) ved en omkostningsbesparelser på grund af højere casting udbytter [3]. Men DS komponenter er mindre fordelagtige end SX vinge støbegods grund korngrænser i ikke-airfoil områder, især de indre og ydre kapper af multiple profildata segmenter. Følgelig blev konceptet til SX-cast CM 186 LC legering til frembringelse af en enkelt støbning med en mere generøs korn specifikation evalueret med den hensigt at lempe grain krav til højere støbning udbytte [23]. Dette er gennemført med succes i Rolls-Royce AE3007 og AE1107C Liberty 2. vinge segment med 35 millioner timer/flight cyklus motor oplevelse, med komponent liv typisk 20.000 timer/cycles (figur 10).

CMSX-4 Alloy

CMSX-4 er en anden generation, Re-bearingnikkel-base SX superlegeringer, som er blevet grundigt undersøgt og dokumenteret i litteraturen [4,5,22,24-25]. Dennominelle kemi er tilvejebragt i tabel 5. CMSX-4 legering er med held anvendt i talrige aero og industrielle gasturbineapplikationer siden 1991. Disse applikationer, såsom højt tryk turbineblade og tætninger, har vist en imponerende kombination af høj temperatur styrke, god fasestabilitet og oxidation, varm korrosion og overtrækning præstationer i omfattende motor tjeneste [26-28]. Tæt på ti millioner pounds (1200 opvarmer) af CMSX-4 legering er blevet fremstillet til dato.

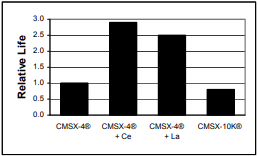

CMSX-4 [La+y] legering blev efterfølgende introduceret til mødesnogensinde-increasing krav til varme del vindmøllekomponenter motor design. Af særlig interesse var forbedring inøgne legering oxidationsydeevne at minimere vingespids og intern oxidation og forbedre termisk barrierecoating (TBC) adhærens. Evaluering af reaktive element tilsætninger demonstrerede oxidation adfærd afnøgne CMSX-4 legering (svovlindhold £ 2 ppm) kunne forbedres dramatisk ved tilsætning af lanthan (La) og yttrium (Y) (figur 11) [29]. Disse reaktive elementer binde svovlet og phosphor som stabile sulfider/phosphides som har en gavnlig virkning på vedhæftning af aluminiumoxid skala

Figure 11 -. 1093 ° C (2000 ° F) dynamiske cyklisk oxidation resulterer fornøgne CMSX-4 alloywith og uden reaktive element tilføjelser

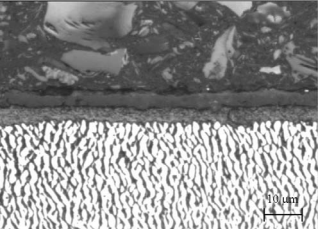

Der eksempel på fordelen af La+Y tilsætninger er vist i den bemærkelsesværdige overflade mikrostruktur observeret efter krybning-rupture testning ved 1050 ° C (1922 ° F) (figur 12) [30]. Efter 1389 timer var der en 8 mikron tyk, 2-layer oxidfilm og ingen tegn på gammaprime udtømning overhovedet. Uden La+Y Desuden vil betydelig g’udtømning forventes fra langvarig udsættelse ved denne temperatur. Denne adfærd kan oversættes til væsentlig forbedring af EB-PVD TBC liv, som vist i figur 13 [31]

Firma Telefon: +86 021-5995 8756

E-mail: Kontakt os

Mobiltelefon: +86 17717022732

Internet side: condlycasting.danb2b.com

Adresse: Building 5, No.2800 Caoxin Highway, Xuxing Town, Jiading District, Shanghai