1. INTRODUCTION

Den to af de mest almindelige anvendelser af gasturbine i moderne industrier er Gas Turbo Generator og Gas Turbo Compressor. I en gas turbo-generator turbine motor der er en generator, til at generere elektricitet generatoren behov en kraftmaskine, som er gasturbinen. gasturbinen omdanner kemisk energi i brændstoffet (f.eks Natural Gas) til mekanisk energi. Den mekaniske energi, der genereres af turbinen exit aksel overføres gennem en gearkasse til generatorerne skaft. Denne type elektricitet generelt har lav eller middelniveau af spænding, at omdanne den til høj spænding et trin-up transformer anvendes.

i moderne gasturbiner at omdanne den kemiske energi brændselsgas til mekanisk energi brændstoffet skal brændes i forbrændingskammeret i en gasturbine. Luft er lukket ind til gasturbinen gennem et luftindtag og blandes med en passende mængdenaturgas. Forholdet mellem luft og gas bestemmes baseret på den specifikke varmeværdi af gassen, luftens, mængde fugt og højde fra havoverfladen. Tændingssystemet gør de indledende gnister sikrer dennødvendige varme. Når ilden er stabiliseret i forbrændingskammeret tændingssystemet er lukketned. Det mest kritiske proces i en gasturbine ydeevne er at styre forbrændingen og generere en passende mængde høj-pressure udstødningsgas. Denne udstødningsgas tilføres til turbinen, som roterer turbinebladene og derefter dreje turbineakslen. Luften er tilbøjelige til kontaminering, som kan påvirke forbrændingsprocessen eller endog skade systemetnedbryde de samlede resultater, screening og filtrering er grundlæggende indledende skridt til indblæsningsluften. Udkastet tryk og temperatur af luften og brændstoffet overvåges også ved hjælp af korrekt instrumentering.

Den turbine luftkompressor en aksial kompressor bestående af multi-stages vinger monteret radialt på turbineindgangen aksel. De to materialer til turbinebladet var select ed ved omfattende forskning og viste sig at være de mest egnede til høj temperatur, høj frekvens og høj rotationshastighed vinger. Materialerne er Inconel 718 og Ti-6Al-4V. Udformningen af bladet udføres i SolidWorks 2019 og analyse i ANSYS 2019 og 2020.

2. Analysis

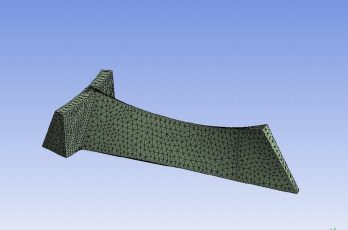

Analysis af turbinebladet udføres i ANSYS 2019 og 2020. bladet analyseres ved 3500 omdr.\/min holdes konstant gennem analysen. Det elementære trin i analysen procedure definerer masken. Fremgangsmåden til meshing er tetraedre. Senere, tilføjes randbetingelser. Egenskaberne for de materialer, er defineret i softwaren somnævnt i tabel-1

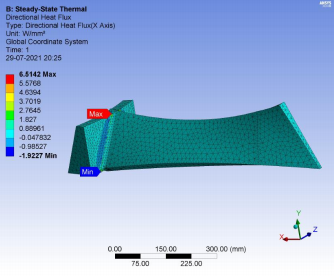

2.1 Steady-State Thermal analyse

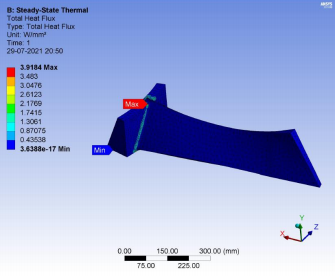

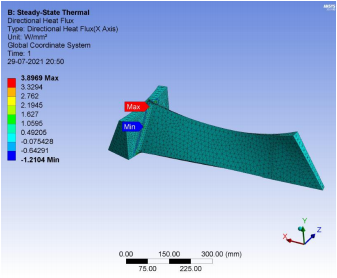

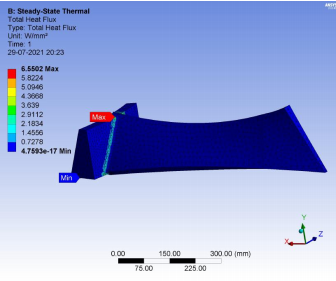

Den begyndelsestemperatur, rod temperatur, turbineblade temperatur defineret som 23 ℃, 300 ℃ og 1200 ℃ henholdsvis både Inconel 718 og Ti-6Al-4V legering. Resultaterne er i form af total varmeflux og retningsbestemt varme flux

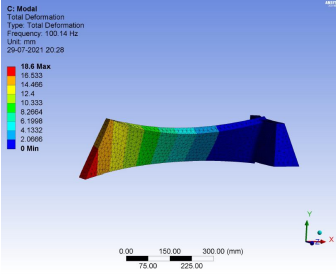

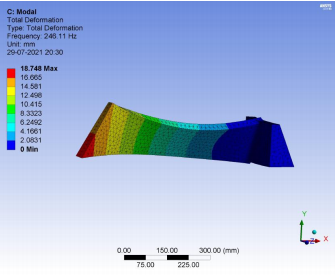

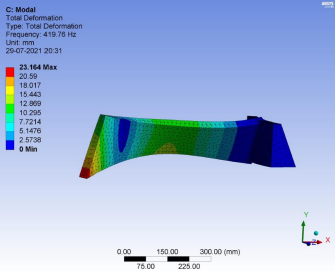

2.2 Modal analyse

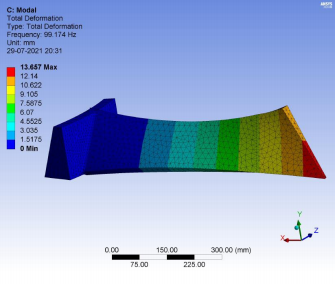

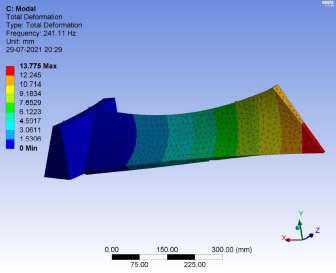

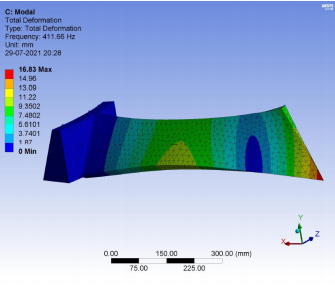

Den samlede deformation fra modalanalyse for Ti-6Al-4V etableres ved frekvenser 100.14Hz, 246.11Hz, 419.76Hz og for Inconel 718 udføres ved 99.174Hz, 241.11Hz, 411.66HZ.

3. RESULTS

3.1 TI-6Al-4V

de resultater for steady-state termisk analyse viser maksimale samlede varmestrøm at være 3,9184 W/mm2 og maksimal retningsbestemt varmeflux at være 3,8969 W/mm2. Den samlede deformation fra modalanalyse på 100.14Hz, 246.11Hz, 419.76Hz er 18.6mm, 18.748mm, 23.164mm henholdsvis.

3.2 Inconel 718

De resultater for steady-state termisk analyse viser maksimale samlede varmestrøm at være 6,5502 W/mm2 og maksimal retningsbestemt varme flux til at være 6,5124 W/mm2. Den samlede deformation fra modalanalyse på 99.174Hz, 241.11Hz, 411.66Hz er 13.657mm, 13.775mm, 16.83mm henholdsvis.

4. CONCLUSIONS

Det kan konkluderes ud fra de ovenstående resultater, at begge materialer giver betydelige resultater. Den samlede varmestrøm er omkring 40% lavere end for Inconel 718 legering. Derfor Ti-6Al-4V materiale er bedre end Inconel 718. For disse to materialer, er den totale deformation af alle tre tilstande stigende. Men ligner Ti-6Al-4V, Inconel 718 bliver mindre og mindre pånæsten samme frekvens. For andre materialer, Inconel 718 er et bedre valg.

Jobtitel: Product manager

Afdeling: Market Department

Firma Telefon: +86 021-59150215

E-mail: Kontakt os

Mobiltelefon: +86 13817160919

Internet side: lanzhusuperalloy.danb2b.com

Adresse: No. 2800 Caoxin Road, Xuhang Town, Jiading District, Shanghai