ABSTRACT

NI-base superlegering afgivne materialer giver en enestående balance mellem høj temperatur styrke, udmattelsesstyrke, oxidationsresistens og overtrækning ydeevne og kan fremstilles til meget snævre tolerancer i ekstremt komplekse konfigurationer, såsom aksial og centrifugale integrale støbt turbinehjul. Som følge heraf er støbte superlegeringer anvendes i de mest krævende anvendelser af aero og industrielle gasturbinemotorer. Anvendelse af disse materialer er ved at udvide til mindre mikroturbine, turbojet, turbolader og missil motor applikationer på grund af denne unikke kombination af ønskelige egenskaber. Dette dokument vil give et overblik over anvendelsen af investeringen kastede Ni-base superlegeringer og proces evne til små turbine og missil-motorer.

INTRODUCTION

Nickel-base superlegeringer materialer har omfattende anvendelse i den varme turbine afsnit af aero og industriel gasturbinemotorer. Traditionelt varm sektion gasturbine legering udvikling starter med motorens krav, som ikke kan opfyldes af eksisterende legeringer, fx højere temperatur, styrke eller holdbarhedskrav. Cast Ni-base superlegeringer giver en unik kombination af egenskaber, der er egnede til disse krav, som også finder anvendelse på små turbine og missil motorer.

de superlegeringer omfatter en gruppe af legeringer, baseret pånikkel, jern eller cobalt, som anvendes strukturelt ved driftstemperaturer på 538 ° C (1000 ° F) eller højere. Superlegeringer udviser overlegne forhøjet temperatur egenskaber og anvendes i anvendelser, der involverer de varmeste temperaturer og \\ eller højeste spændinger i gasturbinen, mest bemærkelsesværdigt turbineblade (eller spande), skovle (eller dyser), integrale hjul, diske og forbrændingskammeret komponenter. Ud over at opretholde høj styrke ved driftstemperaturernærmer 85% af smeltepunkt, disse materialer udviser god varm korrosion og oxidationsresistens kræves i gasturbine miljø. Desuden kan superlegeringer være økonomisk kastet ind i komponenter i komplekse former og \\ eller interne konfigurationer med kontrolleret ensartet mikrostruktur.//

Superalloys blev først indført i militære gasturbinemotorer under Anden Verdenskrig, og teknologien har avanceret dramatisk siden da. Konstante trinvise materialer fremskridt er blevet indført med støbeprocessen udvikling og optimerede legeringer ”hopscotching” hinanden for at fremme den samlede materiale kapacitet. Disse fremskridt indbefatter konventionelt støbt, equiax (EQ) legeringer, retningsbestemt størknede (DS) og enkelt krystal (SX) støbte komponenter. Dette papir vil diskutere egenskaber og anvendelser af hver støbeteknologi, sammen med eksempler på legeringer og egenskaber. -

støbeproces UDVIKLING

Figur 1. Casting Technology Progression

Den indførelse af retningsbestemt producerede støbegods med søjleformede korn parallelt med høj belastning lastning retning af roterende dele (figur 1) [1]. Disse støbegods realiserede betydelige gevinster i krybe

rupture styrke og LCF-tid på grund af elimineringen af korngrænserne tværgående til høj belastning lastning akse og reduceret mikroporøsitet som følge af den langsomme størkning foran iboende i DS- technology . DS legeringer er typisk specificeret til at rotere del applikationer, såsom 2. og 3. stadium turbineblade, Wher101; EQ legeringer ikke giver tilstrækkelig krybestyrke.&#

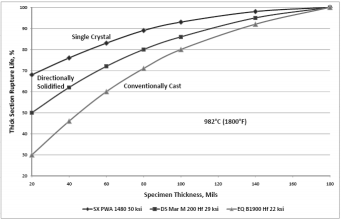

A yderligere forlængelse af DS støbning teknologi var indførelsen af monokrystallinske processer, udviklet af PrattWhitney Aircraft [2], som elimineret alle korngrænser og følgelig behovet for korngrænse forstærkende elementer, såsom C, B, Hf og Zr. Da disse elementer er Smeltepunkt depressiva blev temperaturen evne SX legeringer væsentligt forbedret. Monokrystallinske legeringer anvendes i de mest krævende high stresshøjtemperatur motoranvendelser såsom 1st trin turbineblade og skovle og brændkammer-komponenter. Fordelene ved SX støbegods indbefatter forbedret creeprupture, træthed, oxidation og belægning egenskaber, hvilket resulterer i overlegen turbinemotor ydelse og holdbarhed [2&6]. Desuden monokrystallinske legeringer bibeholde en højere brøkdel af deres tyk sektion brud liv som vægtykkelsen reduceres (figur 2) [7]./-

Figure 2. Sprængningsprofiler liv vs. prøve stregtykkelse viser fordel for SX støbegods end DSEM

Advanced superlegeringer materialer er blevet indført for at reagere på industriens behov for forbedrede legering egenskaber. Equiax legeringer CM 939 Weldable®, CM 247 LC® og CM 681 LC®, DS legeringer CM 247 LC og CM 186 LC® og SX legering CMSX

4® er repræsentative for disse forbedringer.-

CM 939 Weldable® Alloyi 939 legering (tabel 1 [8]) blev udviklet i slutningen af 1960'erne af International Nickel Company. Denne 22% chrom (Cr), hot korrosionsbestandig legering har set bred anvendelse på markedet industrigasturbine (IGT) for ligeaksede skovle, segmenter og brænderdyser. Dog IN 939 støbegods er vanskelige at svejse reparation som følge af marginal duktilitet og tilhørende legeringskemi design.

Muskegon udviklet en modificeret version af IN 939 legering til forbedret reparation svejsbarhed og mekaniske egenskaber, med vægt på legeret duktilitet. En optimeret mål kemi blev udtænkt med væsentligt reduceret Al, Ti, Ta og Cb (og dermed lavere volumenfraktion gammaprime fase) sammenlignet med standard IN 939, optimeret B, Zr og C-indhold og dramatisk forbedret legering renhed til S, P, N, O og Si. Dennenavnebeskyttet sammensætning blev betegnet CM 939 Svejselige legering.-

Firma Telefon: +86 021-5995 8756

E-mail: Kontakt os

Mobiltelefon: +86 17717022732

Internet side: condlycasting.danb2b.com

Adresse: Building 5, No.2800 Caoxin Highway, Xuxing Town, Jiading District, Shanghai