Sammenlignet med store data, VR og kunstig intelligens er 3D-tryk i dag faktisk ikke en særlig ny teknologi.Denne teknologi har en historie af mere end tredive år.

Hvor mange fordele er der i 3D-trykning af metal?Hvilke forskelle er der mellem forskellige 3D-teknologier til trykning af materialer og metallurgi?I dette nummer kommer 3D Science Valley og Gu You for at opleve metallurgi og forarbejdningsvidenskab for metaltrykning D.

Trykt metal

Oprindelse og næste trin

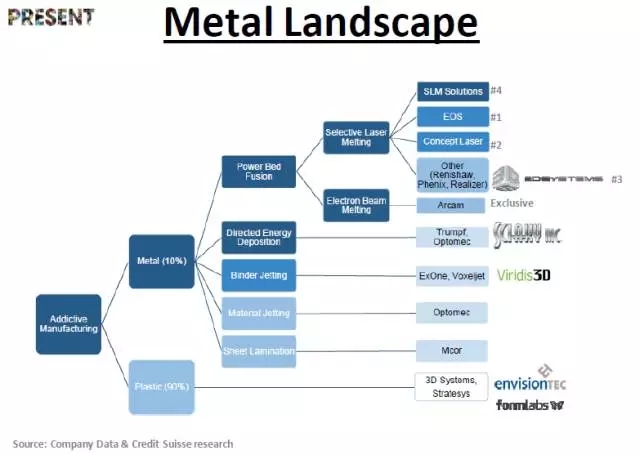

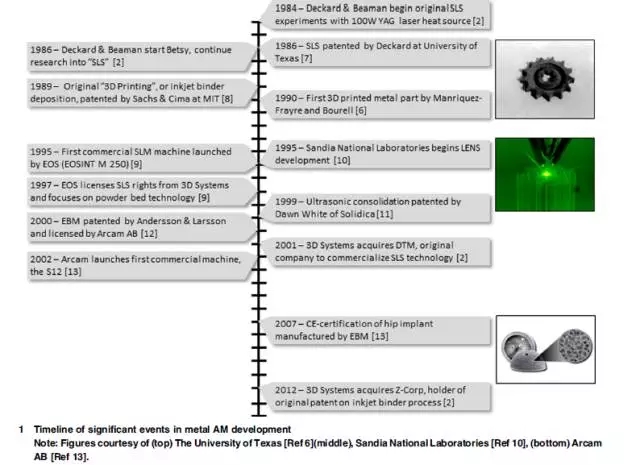

En af de tidligste 3D-trykketeknologier i forbindelse med fremstilling af metaladditiver var SLS-selec-35;116;iv lasersintringsteknologi, som blev brugt til at sintringe plastpulver på det tidspunkt.Og i 1990'erne indså Manriquez-Frayre og Bourell, at man anvendte trykning af metalprodukter gennem SLS-teknologi.

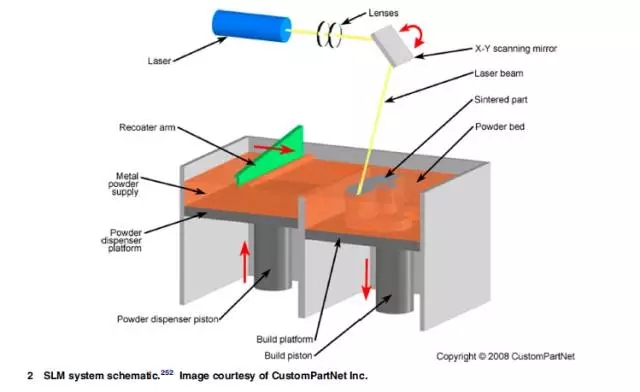

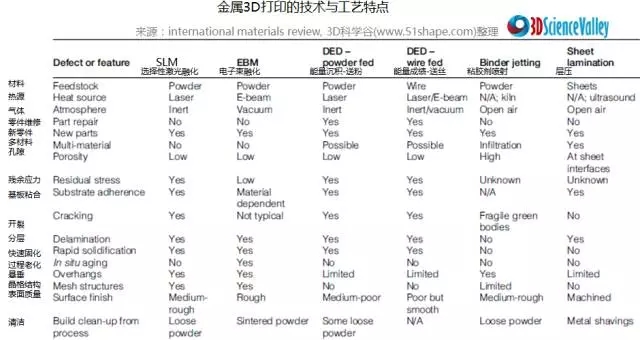

I dag, når vi taler om metal 3D-tryk, henviser vi normalt til SLM-selektiv lasersmeltningsteknologi, og SLS-teknologien bruges mere til at sintring af andre materialer end metal.

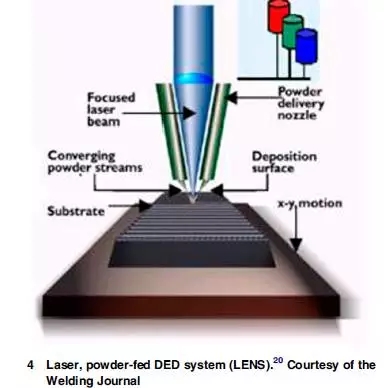

SLM-teknologien er så fascinerende, at vi ignorerer en anden 3D-printerteknologi med direkte energiomdannelse, som bruger elektronstråle, plasma eller laser til at smelte metalledningen/pulveret og svejse metalproduktet til at lukke Manufactured i en nettoform.

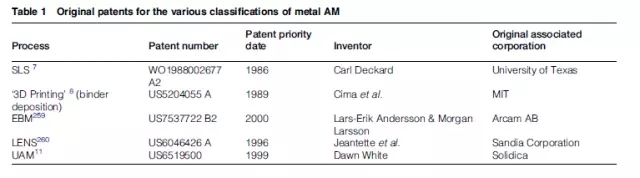

Selektiv lasersintringsteknologi (SLS) blev anvendt i 1984 af dr. Carl Deckard fra Texas Universitet i Austin og Dr. Joe Beanman, en universitetskonsulent.3D Systems erhvervede denne teknologi fra DTM gennem erhvervelser, men efter patentets udløb i 2014, opstod nye 3D-printerfabrikanter med henblik på at gøre SLS, en dyr industriel udskriftsproces, ud af alteret.

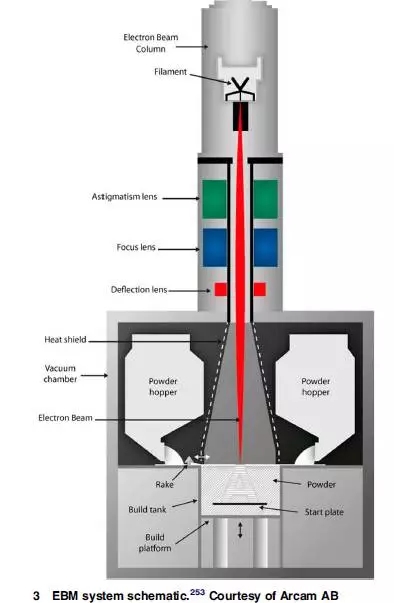

Det grundlæggende patent på SLM selec-35;116;iv lasersmeltning kommer fra Laser Technology Research Institute ejet af Fraunhofer Institute i Tyskland, og udløbsdatoen for dette patent er december 2016.EOS lancerede den første kommercielle SLM-anordning i 1995 og opnåede retten til at anvende SLS-teknologipatentet ved at opnå 3D Systems patentgodkendelse.En anden virksomhed, Arcam, fik ret til at anvende EBM-teknologi gennem Adersson & Larsson U\35;39's patent i 2000, og lancerede det første kommercielle EBM-trykkeri i 2002.

Med den fulde udløb af de originale 3D-udskriftsudstyrspatenter samt processtyringen af metalforarbejdning, udviklingen af pulverteknologi og med GE's erhvervelse af Arcam og Concept-laser har metal 3D-tryk også ført til en moden periode.Ifølge Greg Morris, leder af GE&U\35;39;additiv produktion, vil GE øge hastigheden af 3D-trykning i 2-3-år, og de håber at nå 100-gange den nuværende hastighed i fremtiden.Med den forbedrede teknologi til bearbejdning af udstyr, samarbejde om materialer og rationalisering af priserne vil metal 3D-trykningen nødvendigvis have en større vej inden for industrialisering.For behandlings- og applikationsparter, for at møde en sådan teknologisk bølge, er forståelsen af den metallurgiske forarbejdning af 3D-trykning blevet et nødvendigt kursus.

I forbindelse med metalforarbejdning sker der faktisk mange små ting.Tag f.eks. SLM selec-\35;116;iv lasersmeltningsteknologi.Under lasersmelteprocessen med pulver skaber hvert laser spot en miniature smeltet pool, fra smeltning af pulveret til afkøling af det i en fast struktur, punktstørrelse og den varme, som kraften medfører. Størrelsen af dette bestemmer størrelsen af denne miniaturesmeltete pool, som påvirker den mikrokrystallinske struktur i delen.For at smelte pulveret skal der desuden overføres tilstrækkelig laserenergi til materialet til at smelte pulveret i midterområdet, hvorved der skabes en fuldstændig tæt del, men samtidig overskrider varmedannelsen laserspotens omkreds og påvirker det omgivende pulver.Der forekommer halvsmeltet pulver, hvilket resulterer i porer.

Fra udstyrsfeltet, for at opnå laserpositionering og fokusering, ifølge markedsundersøgelser i 3D Science Valley, anvender de fleste lasersmeltesystemer galvanometre til scanning af galvanometre.Den nyeste teknologi er et dynamisk fokussystem, der passerer laserstrålelinjen opstrøms for galva galvanometret.Anbring en mindre linse i midten for at justere det optiske systems brændvidde.

For applikationssiden er metallurgiske præstationer ud over stive betingelser som f.eks. udstyrets konfiguration også relateret til mange forhold i metal 3D-trykningen.Fastsættelse af forarbejdningsparametre, pulverkvalitet og partikelbetingelser, styring af inaktiv atmosfære under forarbejdning, laser scanning strategi, laser spotstørrelse og kontakt med pulver, smeltet pool og kølekontrol osv. giver alle forskellige metallurgiske resultater.

Generelt set, jo hurtigere behandlingen er, jo højere er overfladens grovhed, hvilket er to relaterede variabler en efter en.Desuden er residual stress et almindeligt emne, som DED- og SLM-forarbejdningsteknologi står over for, og residual stress vil påvirke parametre for efterbehandling og mekaniske præstationer.Ifølge markedsundersøgelser på 3D Science Valley, der er baseret på evnen til at kontrollere metallurgi, kan residual stress imidlertid også anvendes til at fremme genindvinding og dannelse af fine, ligevægtige krystalstrukturer.

I de sidste fem år er der gjort store fremskridt med hensyn til forståelsen af mikrostrukturen i metaltrykningen og de nye legeringers forarbejdningsegenskaber.Samtidig observeres det også, at mikrostrukturen er uensartet.I den forbindelse anvendes karakteriseringsarbejdet (columnarar, høj orientering, porøsitet osv.) til at opnå en yderligere forståelse af forarbejdningsmetallurgi, som ikke blot forbedrer evnen til at styre processen ved metallisk 3D-trykning, men også nye krav til materialeforberedelse og efterbehandling.

Jobtitel: Product manager

Afdeling: Market Department

Firma Telefon: +86 021-59150215

E-mail: Kontakt os

Mobiltelefon: +86 13817160919

Internet side: lanzhusuperalloy.danb2b.com

Adresse: No. 2800 Caoxin Road, Xuhang Town, Jiading District, Shanghai